Alta concentración en sistemas de recubrimiento

Los recubrimientos de preparación de alta concentración de sólidos son una tendencia global. Esto es como una alternativa para tener procesos de manufactura más productivos y rápidos.

DVA tiene una excelente propuesta, empleando composiciones originales que abordan esta tendencia de manera exitosa, EasyCoat® SP permite preparar suspensiones de recubrimiento hasta del 35 % de sólidos en suspensión, muy por encima del 7 % de sólidos que se utilizaban al inicio de la implementación de los procesos de recubrimiento.

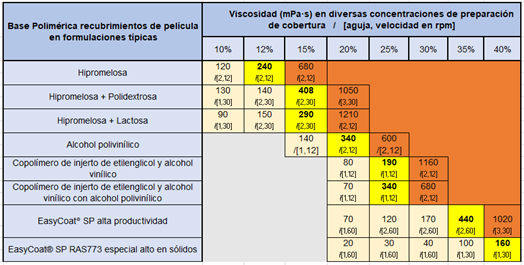

Existen diversos factores que afectan la viscosidad de una dispersión de recubrimiento. El principal es la naturaleza de los polímeros-filmógenos utilizados. Dentro de un mismo polímero pueden existir diferentes pesos moleculares y, por lo tanto, distintas solubilidades y diferentes resistencias a fluir.

La clave para tener dispersiones de alta concentración de sólidos es lograr que tales dispersiones tengan una viscosidad suficientemente baja, apropiada para ser aplicada en los equipos de recubrimiento farmacéutico. Normalmente se acepta una dispersión de máximo 200-500 cp como apropiada para ser aplicada sobre tabletas. Cuando se tienen dispersiones muy viscosas, existen problemas para la conducción del líquido por los ductos que alimentan las boquillas de recubrimiento y también se dificulta la formación de un spray apropiado para lograr un buen acabado final en la superficie de la tableta. También esto tiene influencia en la aparición de problemas de taponeado de boquillas y de acabado rugoso en la superficie de las tabletas.

En una dispersión de recubrimiento, si se aumenta la concentración de sólidos, se incrementa la viscosidad de la cobertura. Cada fórmula posee sus características de viscosidad particular. Si se trabajan viscosidades bajas, las coberturas son más sencillas de preparar y aplicar; mientras que viscosidades altas, derivadas de incrementar la concentración en sólidos de la dispersión, permiten tiempos de proceso menores. Por ello es necesario lograr un buen balance.

Diferentes formulaciones pueden tener propiedades de viscosidad muy distintas, por lo tanto, las recomendaciones de preparación y aplicación deben ser diferentes. Las compañías que diseñan y manufacturan recubrimientos farmacéuticos son las responsables de conocer e indicar cuáles son las concentraciones de sólidos más apropiadas para preparar y aplicar a cada uno de los recubrimientos formulados.

Es frecuente que las dispersiones de polímeros sean de tipo no newtoniano, esto quiere decir que la viscosidad varía dependiendo de la intensidad o fuerza aplicada para mover los fluidos, por ello es una buena práctica que cuando se reporte una viscosidad de líquidos no newtonianos, se incluyan las condiciones de la prueba realizada.

Los polímeros más clásicos usados en formulaciones de recubrimientos son la hipromelosa, metacrilatos, vinílicos y hay tendencias de probar polímeros de origen natural como almidones. Ocasionalmente se han incorporado materiales como carbohidratos o polioles para disminuir la viscosidad en la preparación de la cobertura, sin afectar la formación de la película, ni la adhesividad, ni las propiedades mecánicas de la misma, expresadas en su resistencia a la rotura y su elasticidad.

Las dispersiones de recubrimientos pueden contener tanto componentes solubles como insolubles; los que tienen un efecto más importante en la viscosidad de las coberturas son los componentes solubles, los cuales muchas veces son los mismos componentes filmógenos, es decir, los responsables de formar una capa adherida a la superficie que se pretende recubrir.

Es importante que cuando se formulan recubrimientos se tenga un buen balance en los componentes de la formulación, dado que un exceso de polímeros o de componentes filmógenos puede generar viscosidades relativamente altas, mientras que fórmulas con pobre contenido de estos pueden resultar en películas débiles o de baja adhesividad y de baja resistencia mecánica.

El factor más relevante de la viscosidad de una dispersión de recubrimiento es la identidad y naturaleza de los agentes filmógenos empleados.

Por qué la fórmula de DVA funciona

Porque su composición está balanceada, utilizando materiales filmógenos con excelentes propiedades de adhesividad, resistencia, flexibilidad y acabado que permiten su fácil dispersión, mientras mantiene muy bajas viscosidades, a comparación de otras opciones históricamente usadas en el mercado de recubrimientos.

Los sistemas EasyCoat® SP contienen mezclas de filmógenos que tienen sinergia entre ellos logrando propiedades ventajosas que no poseen los componentes por sí solos.

Retos a enfrentarse al momento de preparar una suspensión

Cuando se busca preparar una dispersión de recubrimiento con una alta concentración de sólidos, llegan a presentarse dificultades como aglomeración y difícil solubilización de algunos componentes.

Los sistemas EsayCoat® SP no presentan esa dificultad, pues tienen una preparación extremadamente sencilla.

Ventajas

La principal ventaja es su baja viscosidad, lo cual permite aplicaciones muy rápidas. Sin embargo, la viscosidad no es una propiedad que por sí sola logra buenos recubrimientos. El producto debe ser capaz de proporcionar buen acabado, además de ser sencilla su preparación y aplicación. Debe proporcionar buena uniformidad de contenido al producto terminado, lo cual es reflejado como una buena uniformidad de color.

Viscosidades comparativas, recubrimientos de diversas bases poliméricas